[摘 要] 泵組自投用以來,因機械密封泄漏、智能壓力變送器導壓管敷設等問題多次引起非計劃停機,通過對存在的各類問題進行分析,有針對性地提出并落實了相應的改進措施,提高了泵組的運行時間,獲得了較好的經濟效益。延安石油化工廠240萬噸/年柴油加氫精制裝置于2014年8月建成投產,為了回收反應生成油從熱高分至熱低分的壓力能,降低裝置能耗,采用了液力透平和電機共同驅動泵的雙驅動方案。熱高分操作溫度通常在192-200℃,操作壓力為6.6MPa,熱高分油經過液力透平降壓回收部分能量后,到達熱低分,操作壓力為2.1MPa。原料油從濾后進料緩沖罐罐底經控制切斷閥到達泵入口,由泵升壓后經換熱器換熱、加熱爐升溫達到反應需要的溫度后去反應器。該泵組從德國蘇爾壽公司進口,2015年7月30日正式投用。泵組投用兩年時間內,多次發生非計劃停機,由于熱油泵檢修時間長、進口配件采購周期長,嚴重制約著泵組的長周期運行。液力透平年均運行時間只有2880h,遠低于設計的8000h。

1 泵組簡介

泵和液力透平位于泵組的兩側外端,排列方式為:泵—聯軸器—電機—超速離合器—液力透平,電機和液力透平之間用超速離合器連接,以便在液力透平未投用或維修時,不影響電機單好驅動泵運行。液力透平和泵均采用多己秒心式,雙筒體設計,內殼為徑向剖分式結構。

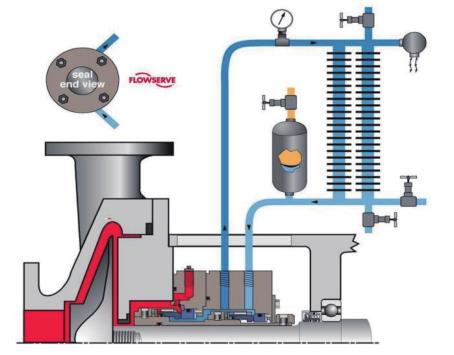

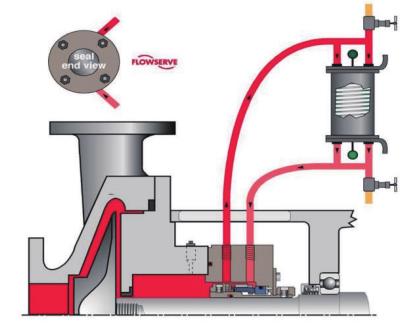

液力透平機械密封采用API 682中PLAN53B沖洗方案,見圖1,系帶有囊式蓄能器和冷卻器的循環沖洗系統,其沖洗介質為15#工業白油,介質通過密封腔內泵送環進行循環 [2] 。泵機械密封采用API 682中PLAN23沖洗方案,見圖2,該方案屬于自沖洗,沖洗液是輸送的介質,密封液從密封腔中的泵送環經過冷卻器返回到密封腔。

2 存在問題分析

根據對多家煉廠、化工廠泵用機械密封的調查統計,大約有60%的泵維修歸納為機械密封問題[1] ,而該泵組機械密封泄漏導致的非計劃停機尤為突出,除此之外,還存在因泵入口泵堵塞、凍凝引起的低流量聯鎖停機等問題。

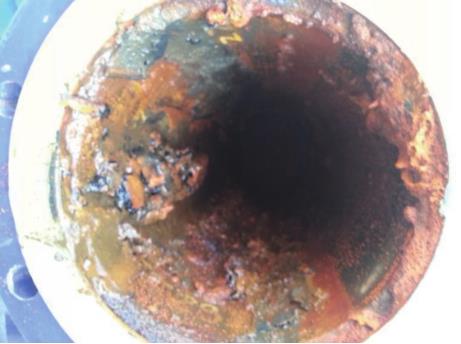

2.1 經分析,在液力透平和泵機械密封的沖洗方案PLAN53B及PLAN23中,機封冷卻器均采用循環水為沖洗液進行冷卻,但是由于循環水水質較差,其中不但溶解著較多的鹽類,而且含有少量的泥砂、雜物、碎屑等,循環水經流冷卻器表面時,在高溫下極易形成水垢及沉積物 [3] 見圖3。水垢及沉積物降低了機封冷卻器換熱效率,使機械密封摩擦副端面產生的熱量不能被有效帶走,導致密封液膜氣化或閃蒸,形成干摩擦,破壞密封面,加上高溫加速了機械密封內部O型圈老化,#終導致了機械密封的泄漏。

2.2 液力透平機密封腔壓力約等于出口壓力,即2.2MPa,API 682第三版中,要求53B沖洗方案的密封系統沖洗液壓力一般應高于密封腔壓力0.14-0.4MPa,結合設備原廠家要求,將密封系統的壓力設置為2.5MPa。

由于出現過后路調節閥凍凝卡澀、工藝調整不當等變工況操作,被密封介質的壓力在2.2-2.6MPa之間產生劇烈波動,彈簧所承受的隔離液帶來的正壓和介質帶來的反壓大幅波動,超出了密封系統的補償量,引起摩擦端面的相互沖擊,動、靜環摩擦副間形成的液膜密封被破壞,從而造成突發性泄漏失效 [4] 。

2.3 拆檢泵兩端失效機械密封,發現內部含有小顆粒雜質,磨損了動靜環端面。由于泵機械密封沖洗方案中沖洗液是泵輸送的柴油介質,雖然介質是經過反沖洗過濾器SR-101和泵入口過濾器過濾,但仍有較小顆粒雜質進入泵內,甚至存在濾芯破損而過濾不到位,以及SR-101程控閥故障或沖洗頻繁時,不過濾而直接經跨線進料,一旦顆粒雜質物進入沖洗系統,夾在動、靜環密封面上,#終造成端面磨損失效。

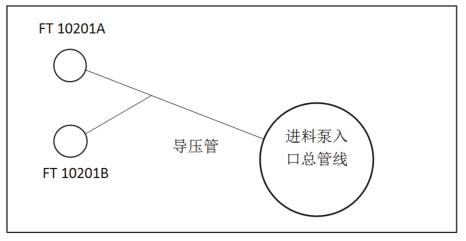

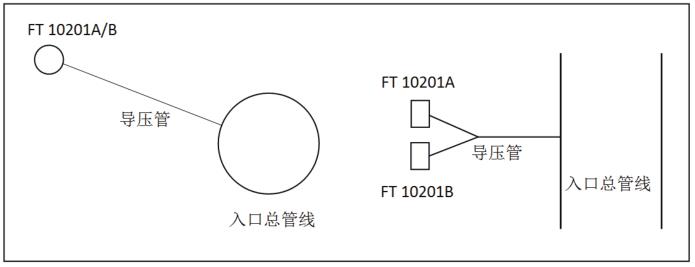

2.4 為了保護設備,泵設置有低流量聯鎖。泵入口設有一組差壓式孔板泵,見圖4,智能壓力變送器A連接DCS,智能壓力變送器B連接SIS且帶低流量聯鎖。泵入口總管線有蒸汽伴熱,

智能壓力變送器及導壓管僅有普通保溫。由于智能壓力變送器B導壓管向下傾斜,造成介質中含有的雜質顆粒易沉積導致差壓訊號傳送失真,加之該傾斜角度不利于冷凝液的排除,在防凍措施不到位的情況下,會凍凝#終導致低流量聯鎖停機。

3 應對措施

3.1 加大冷卻水量

泵及液力透平機封冷卻器共需冷卻水量為5.6m 3 /h。經分析,該裝置除鹽水站原設計共兩臺水泵,為兩臺往復式壓縮機提供除鹽水,該除鹽水較循環水在濁度、鈣離子、溫度、壓力方面更符合機封沖洗系統冷卻器的要求。但原水泵設計流量較小,在一開一備的情況下,僅能滿足壓縮機的需求。經考察,相鄰酸性水汽提裝置閑置設備堿液卸車泵額定流量為20m 3 /h,揚程、溫度各項參數均接近于原水泵。2017年檢修時,該車間將閑置堿液卸車泵安裝在柴油精制裝置除鹽水站,出入口均與原水泵出入口相連,出口分出一支供往泵組,回水返回至水箱。此外,增加板換板片,確保冷卻效果,操作時開二備一。

3.2 調高壓力

根據API 682#新版要求及約翰克蘭內部要求,密封系統的隔離沖洗液壓力一般應高于密封腔壓力0.7-0.8MPa。該車間將液力透平密封系統的壓力調整為3.0MPa,增強了應對后路壓力波動的能力。另外加強了工藝操作,嚴格按照操作指標進行操作,盡量避免液力透平后路產生較大波動。

3.3 排查故障

對SR-101程控閥出現的故障及時排查處理,不允許通過SR-101跨線直接進料;定期檢查反沖洗過濾器及泵入口過濾器有無破損情況。

3.4 改變導壓管接法

根據導壓管敷設規范,其應垂直或傾斜敷設,其傾度不得小于1:12。因此該車間采取臨時措施,將智能壓力變送器A接至SIS,而將智能壓力變送器B接至DCS。長遠措施為:在停工檢修時,將智能壓力變送器A、B的導壓管均向上傾斜敷設,見圖5,且在導壓管增設蒸汽伴熱,但要防止被測介質過熱氣化和在導壓管中產生氣體造成假差壓。

通過對泵組機械密封輔助系統的局部改造,規范工藝操作,智能壓力變送器導壓管敷設改造,泵組無法長周期運行的問題得到了很好解決,滿足了現場生產及安全的要求,獲得了較好的經濟效益,保證了裝置的安全平穩長周期運行,給同類裝置的機泵改造提供了經驗。