摘要:真空碳酸鉀脫硫效果的主要影響因素是負壓系統的真空度,而影響負壓系統真空度的主要原因是負壓系統泄漏進入空氣和正壓系統阻力大。針對生產中出現的問題,有針對性地采取相關措施,保證了生產順利進行。

邯鋼焦化廠采用真空碳酸鉀脫硫[1],該系統自2009年投入運行以來,出現了諸多影響生產順利進行的問題,#為嚴重的是負壓系統的真空度[2]問題。由于該生產工藝要求該反應是在真空度-0.090MPa至-0.080MPa下運行,低于該真空度,則該逆反應效果明顯下降,從而導致脫硫液脫除煤氣H2S質量下降。從系統運行至今發生了多起影響真空度的事故,本文結合發生的事故,分析了影響真空度的原因及采取的措施。

1 工藝原理及簡介

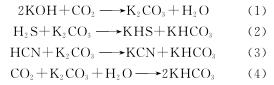

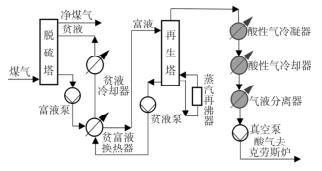

來自焦化廠回收2個系統洗苯塔后的煤氣混合后進入壓力變送器,壓力變送器中設斷塔盤,煤氣自下而上先后與來自再生塔上段貧液(碳酸鉀溶液)、再生塔下段貧液(碳酸鉀溶液)逆流接觸,煤氣中的H2S、HCN等酸性氣體被吸收,其主要反應見式(1)~式(4)。

同時,在壓力變送器上段加入一定堿液(NaOH),進一步脫除煤氣中的H2S,使煤氣中的ρ(H2S)≤200mg/m3。生成的鈉堿溶液送往回收二系統蒸氨可起到分解固定銨的作用。吸收了酸性氣體的脫硫富液在

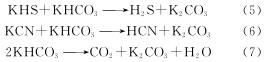

壓力變送器底用富液泵抽出分上、下兩段分別與再生塔下、上段出來的熱貧液換熱后,進入再生塔再生,在再生塔內,富液與再生塔底上升的水蒸氣逆流接觸,在真空狀態(-0.090MPa至-0.080MPa)下使H2S、HCN等酸性成分從富液解析出來,其反應如式(5)~式(7)。

再生塔頂出來的酸性氣體依次經過酸性氣冷凝器和酸性氣冷卻器,在酸性氣分離器除水后,經真空泵將酸性氣體送至CLAUS裝置生產硫磺。其工藝流程見圖1。

2 影響再生系統真空度的因素及措施

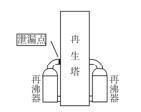

2.1 蒸汽再沸器法蘭墊片泄漏

2012年9月份,脫硫再生塔真空度呈下降趨勢,從-88kPa逐漸下降到-80kPa,且克勞斯爐系統空氣量下降,確定是有地方負壓泄漏進入了空氣,而且空氣量不小,必須查找出泄漏的地方。用非常薄的塑料膜貼住管道的每個焊口開始查找,查完所有焊口沒有找到泄漏點。又開始查找所有法蘭連接的地方,在1#再生塔西南再沸器和塔體連接的法蘭處,塑料膜很明顯地被吸入法蘭,判斷出此處泄漏空氣嚴重。

查找到泄漏地方,更換墊片修復后,再生系統開工恢復正常。

2.2 真空冷凝液管道泄漏

2014年7月份,脫硫再生塔氣液分離器液位突然顯示升高,而且1h內升高約200mm,聯系現場操作人員檢查氣液分離器液位,懷疑儀表液位計顯示有誤,經儀表工檢查發現儀表顯示無誤。臨近700mm滿量程時,只能按停工處理,否則氣液分離器會發生封堵酸性氣,而且會產生液體進入真空泵的惡性生產事故。

停工后檢查未發現異常,隨即開工,但是開工后卻又出現了異常,氣液分離器液體不往真空冷凝液池流,判斷是真空冷凝液管道有泄漏的地方,又再次停工通蒸汽檢查管道,發現管道彎頭焊口處有泄漏。用美國普施PSI(速成鋼)金屬補漏膠棒粘住,開工正常。通過以上兩次的事故,說明泄漏對真空系統影響很明顯。如果泄漏不明顯,則會表現真空度略微下降;如果泄漏明顯,則會表現真空度快速下降,甚至需要停工。

2.3 酸性氣管道焊口泄漏

2015年6月份,脫硫再生塔由南塔倒北塔運行,南塔停工待修,對南塔酸性氣路進行停工查漏操作。將酸性氣入真空泵端(真空泵進口)堵盲板,低溫水和循環水路堵盲板,通過酸性氣管道往塔體通氮氣試漏,塔體壓力保持在10kPa以內,用洗潔精水試漏,查到酸性氣管道有3處針狀漏點,塔體法蘭連接有2處微量泄漏點。處理漏點后開工,真空度由-83.5kPa提高到-85.0kPa,真空度提升明顯。

2.4 真空泵出口管道堵塞

2013年7月底,真空泵出口管道壓力正常,再生塔塔頂真空度偏低,壓力變送器后煤氣H2S質量濃度5d之內從200mg/m3升至500mg/m3,而且有繼續上漲的趨勢,須立即查找原因。先檢查塔頂真空表,經檢查無誤后排除真空表原因;更換真空泵出口管道壓力表,經檢查出口管道壓力顯示無誤;隨后檢查真空泵本體氣液分離器上壓力表,經檢查真空泵氣液分離器壓力表損壞。更換新壓力表后,真空泵本體壓力遠超出泵體設計壓力,停工安排泵體出口管道清洗。

通過真空泵出口管道清洗后,再生塔塔頂真空度恢復正常,壓力變送器出口煤氣中H2S質量濃度一天之內降至200mg/m3以下。

3 結語

影響負壓系統真空度的主要原因有兩個,一是負壓系統有泄漏點,導致大量空氣泄漏進入系統,從而致使真空泵會優先抽取空氣;二是正壓系統阻力大[5],而真空泵抽提能力有限,超出真空泵的工作能力,會降低負壓系統的真空度。

注明,三暢儀表文章均為原創,轉載請標明本文地址