摘 要 壓力表失效事故給油田安全生產活動帶來極大的損失。對某油田的一起普通壓力表密封失效事故進行了調查,通過壓力表失效形貌宏觀研究、微觀觀察及化學成分分析等方法對失效原因進行了分析。結果表明,壓力表失效事故是因彈簧管與封口塞、連桿焊接部位存在焊接缺陷。建議該油田對在用及庫存的同型號壓力表進行仔細檢查,對存在有焊接缺陷的壓力表進行補焊處理,以免再次發生失效事故;對焊接后的結構進行疲勞測試試驗,以保證壓力表滿足使用要求。

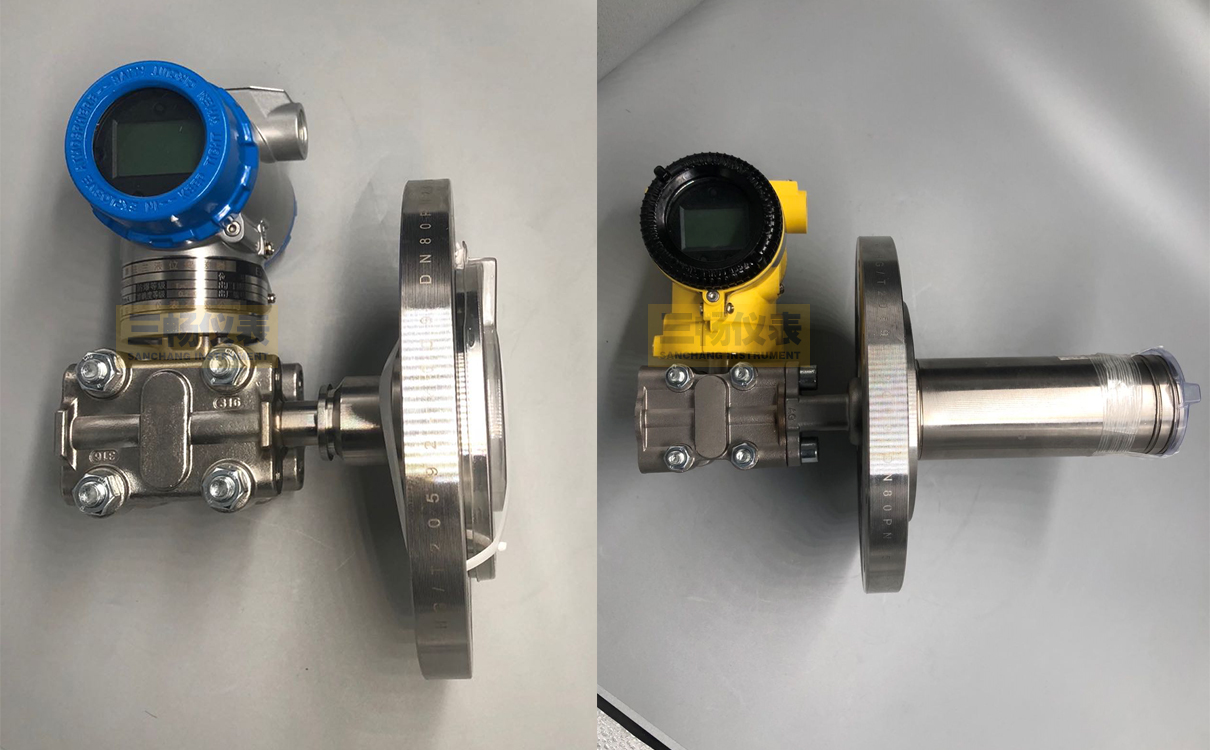

彈簧管式壓力表是以彈簧管為敏感元件的壓力測量儀。彈簧管在壓力和真空的作用下,產生彈性形變,引起管端位移,其位移通過扇形齒輪傳動機構進行放大,傳遞給指示裝置,顯示被測壓力。油田采油樹上的油壓壓力表用來監測油井中油管的壓力,給操作人員和技術人員提供重要的參數信息。某油田巡井人員在巡檢時發現井場大面積污染,經檢查確認油污是由采油樹上型號為Y-100壓力表密封失效導致,表內全部是油污,表盤破裂。該壓力表失效形貌如圖1所示。油田后來又發生幾起壓力表失效事故均為同期購入的型號Y-100壓力表,這給該油田安全生產活動帶來極大的損失。為找出該類壓力表失效原因,避免此類事故再次發生,對該起壓力表失效事故進行了調查分析。通過對失效壓力表宏觀、微觀形貌的研究以及化學成分分析,闡明了該壓力表失效原因,提出了相應的預防措施。

1 試驗分析

1.1 宏觀形貌分析

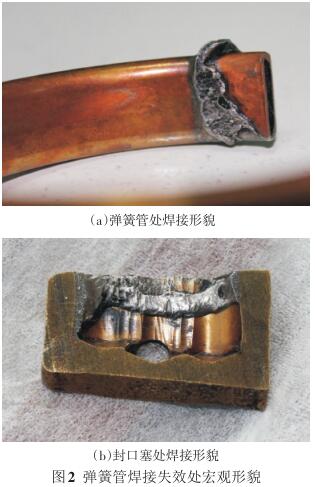

該失效壓力表彈簧管完全脫落,分解彈簧管后看到彈簧管與封口塞連接端約1 cm段內有油污,更深的部位沒有油污。用酒精清洗彈簧管與封口塞連接端部。可看到彈簧管上錫焊面料填充不均勻。焊接處可目測到焊接氣孔缺陷,如圖2(a)所示。將與之對應的封口塞焊接處用線切割對剖,觀測到焊錫鋪展面不均勻,有效連接區域不到連接面的50%,如圖2(b)所示。

1.2 微觀形貌與化學元素分析

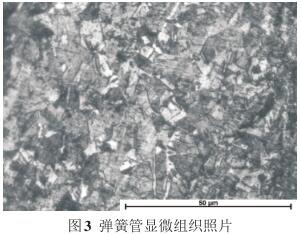

對彈簧管的金相進行分析,采用三氯化鐵鹽酸溶液腐蝕劑,利用型號為AX10的金相顯微鏡對彈簧管顯微組織進行觀察,如圖3所示。

由圖3可以看出,彈簧管顯微組織為單相α黃銅,顯微組織未檢查到明顯夾雜。依據GB/T 6394—2002標準對彈簧管晶粒度進行評定,結果為11級。

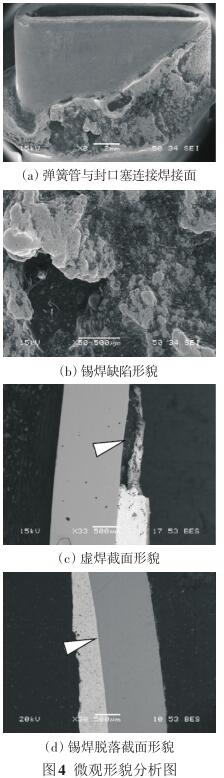

將該壓力表彈簧管脫落端在掃描電子顯微鏡下進行微觀形貌與元素分析,觀察到焊接區域焊料鋪展不均勻,彈簧管焊接部分靠近端面處有大片區域沒有焊錫,如圖4(a)和(b)所示。切取彈簧管焊接截面,觀察到彈簧管表面有部分虛焊段及焊接脫落段,如圖4(c)和(d)所示。焊接接頭存在裂紋、夾渣、氣孔等缺陷,對接頭的靜力學性能的影響一般不明顯,但是對焊接結構的疲勞性能影響卻十分顯著。壓力表彈簧管在工作時受到波動壓力的作用,焊接缺陷就會引發彈簧管的疲勞失效。

對焊接處進行微區能譜分析,如圖5所示。其中彈簧管為純銅制造,焊料主要成分為Pb和Sn,有微量的Al、Co雜質元素。雜質元素明顯會影響焊料的潤濕性和流動性,加之封口塞的幾何外形容易有氣隙和裂紋,使焊接點的強度下降。

2 綜合討論

分析上述試驗結果可以看出,焊接質量差是引起此次壓力表失效事故的主要原因。該壓力表彈簧管與封口塞之間采用錫焊連接,即利用低熔點的錫焊料加熱溶化后,滲入并填充金屬件連接處間隙。良好的錫焊焊點應該具有牢固的機械固定性,焊錫應完全浸潤,焊件的輪廓清楚,錫焊面光亮潤澤。從彈簧管與封口塞的對剖面可以看出,有效的焊接連接面積不到50%,焊接處有目測可見的氣孔缺陷;從彈簧管與封口塞焊接處微觀形貌可以看出,焊接處錫焊面不均勻,渣而不實,錫焊面并未填充到整個區域;焊接點的EDS元素分布圖中可看出有微量的Al元素雜質。錫焊質量與焊接件表面潔凈程度、焊接溫度、焊接時間、焊接手法等多方面因素有關,焊接缺陷對彈簧管與封口塞焊接連接處的疲勞性能有很大的影響。另外,焊接后的冷卻過程中,焊縫金屬體積變化使得焊接連接處產生組織應力,也會影響彈簧管的疲勞性能。

彈簧管工作時處于懸臂狀態,受疲勞應力作用,在持續工作過程中有可能導致彈簧管產生疲勞開裂。彈簧管焊接位置屬于應力集中部位,裂紋會優先在該位置產生,加之該壓力表彈簧管焊接處存在缺陷,因此加速了失效。對有焊接缺陷的壓力表可以進行補焊處理,以免再次發生失效事故。

3 結論和建議

1)造成壓力表密封失效事故的主要原因是彈簧管與封口塞、連桿焊接部位存在焊接質量缺陷。

2)建議對該油田庫存以及正在使用的同型號壓力表仔細檢查,對有焊接缺陷的壓力表進行補焊處理,以免再次發生失效事故。

3)建議壓力表制作過程中對焊接后的結構進行疲勞測試試驗,以保證壓力表滿足使用要求。

關注我們 實現共贏

關注我們 實現共贏