某龍門刨床專門用于加工電梯用導軌的頂面和兩側面的刨削。其工作臺上有九道固定工件的液壓夾具,每道上有九只液壓油缸。通過油缸活塞的上下移動來松開或壓緊工件。在刨削狀態下,壓緊工件的油壓必須在 3~4MPa 范圍內,否則的話輕者影響工件的加工質量,重者工件被撞出工作臺。工件加工過程中,一般先刨頂面,然后再刨側面;開始刨削時需用榔頭敲擊工件,以保證其對稱度。因為壓緊工件后,油壓已在 3~4MPa 范圍內,由于壓力高用榔頭敲擊工件很費力,且不易敲動工件。因此操作人員提出要求在核準對稱度前油壓應適當低一點,核準對稱度后再加壓至 3~4MPa范圍內。

1.控制電路的分析

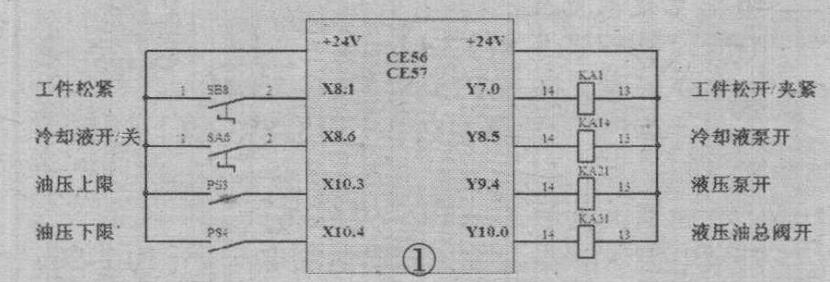

該龍門刨床的電氣控制由 FANUC Oi MATER 數控系統承擔。其工作臺液壓系統的控制部分電路如圖 1 所示。圖中 SB8 為工件壓緊松開自鎖按鈕,PS3 和 PS4 為

電接點壓力表的下限和上限。KA1 為工件夾緊松開控制繼電器,KA21 為液壓油泵控制繼電器,KA31 為液壓總電磁閥控制繼電器。

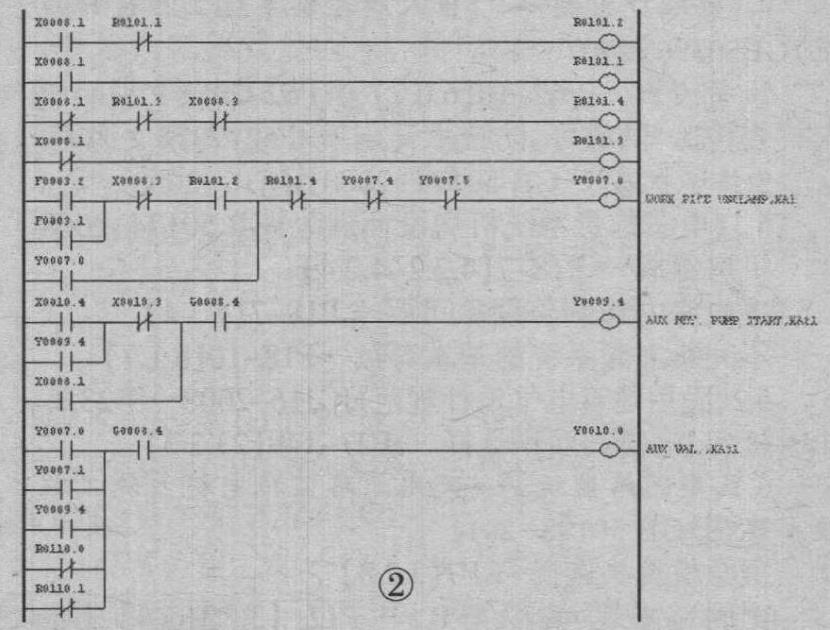

從現場操作可以看到,當 SB8 斷開時,使工件夾緊;KA1 釋放,KA21、KA31 吸合。反之當 SB8閉合時,使工件松開;KA1 吸合,KA21、KA31 吸合。其控制梯形圖如圖 2 所示。

從圖 2 中可以進一步看出,工件的夾緊或松開,除了輸出繼電器 Y9.4 和 Y10.0 吸合外,輸出繼電器 Y7.0 的動作與否直接控制工件的松開或夾緊。而液壓總閥的控制繼電器 Y10.0 不管是工件送或緊都處在動作狀態。并且液壓壓力的大小范圍由

電接點壓力表的高、低位接點通過輸出繼電器Y9.4 來控制。當壓力低于設定低位時,輸出繼電器 Y9.4 吸合,輔油壓油泵開;當壓力高于設定高位時,輸出繼電器 Y9.4 釋放,輔油壓油泵停。

2.控制電路的改進

由上面的分析可以得出,要想調節液壓壓力的大小,只有通過控制輔油壓油泵的開停來實現。也就是說,只要通過

不銹鋼耐震電接點壓力表的低、高位接點就可以實現工件的二次夾緊。其過程是:地衣次壓緊工件時,當液壓油壓高于電接點壓力表設定的低位時,電接點壓力表的低位常閉接點斷開,輔油壓油泵停。這時液壓油壓保持在低值,操作工就可以用榔頭敲擊工件,以確保工件的對稱度。當工件的對稱度符合要求時,便進行第二次壓緊。再按一下二次壓緊按鈕,使輔油壓油泵開。當液壓油壓高于電接點壓力表設定的高位時,電接點壓力表的高位常開接點閉合,輔油壓油泵停。

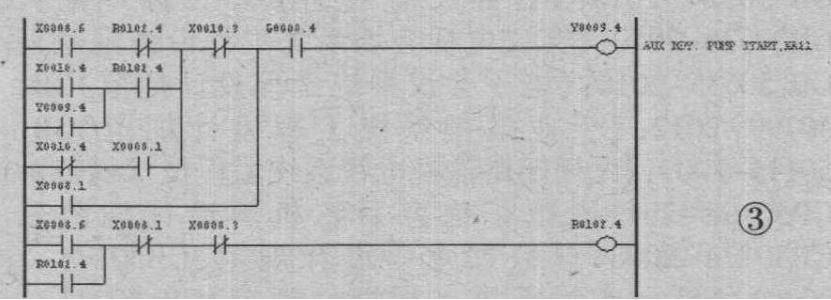

要實現二次壓緊,除了需要修改控制梯形圖外,還要新增加一個按鈕。在操作面板上添加一個按鈕是件麻煩的事,要鉆空、拉線、接線。能否利用原有的按鈕,而又不影響原來的工作呢?通過觀察操作面板上的有關按鈕,我們認為利用冷卻液開關來施加第二次壓緊比較妥當。地衣次壓緊對工件敲定后,進入刨削時可按一下冷卻液開關,進行第二次壓緊。這樣做既使修改簡單,又使操作方便。也不會被操作工遺忘,因為刨削過程中需要開啟冷卻液。實現二次壓緊的控制梯形圖如圖 3 所示。

電接點壓力表高、低位壓力值的設定,應根據液壓系統是否存在滲漏油的情況來決定,低位壓力值一般可設定在 2.5MPa 左右。由于我們這臺刨床輔油壓系統幾乎沒有滲漏油,因此設定低位壓力值為 2.3MPa,高位壓力值為 4MPa。

這次修改沒有花費任何費用,僅增加一個內部繼電器 R102.4,并借用冷卻液控制開關,僅用十幾分種時間對原控制梯形圖作點修改,效果明顯。該修改后的程序,次日就被制造廠家拷貝到其他同類設備上使用。經過修改后,降低了操作人員的勞動強度。

注明,三暢儀表文章均為原創,轉載請標明本文地址