摘要:液位測量及控制是自動化技術的重要組成部分,準確可靠的液位測量對裝置的平穩運行及安全生產起著十分重要的作用。通過引用四個具體案例即抽余液分餾塔開車過程中發生爆炸、溶劑回收塔操作不穩定、鍋爐汽包液位控制不穩定、分液罐玻璃板液位計讀數不準確,詳細說明了假液位對裝置操作和安全生產帶來的危害,分析了這些假液位產生的原因,并提出了相應的處理措施:在進料或操作條件改變時,應及時通過分析化驗取得被測液體密度變化情況,并修正差壓液位計差壓信號;采用在塔釜和塔頂間設差壓計、在塔釜分段設玻璃板液位計等方法可對虛假液位或起泡進行有效辨別;儀表管口位置應避免受流入、流出介質的沖擊,無法避開時應設防沖擋板;采用三沖量控制方案可有效地解決鍋爐汽包假液位引發的控制問題;所測量設備的玻璃板液位計或差壓液位計上下儀表管口間的距離應大于所需的測量范圍。這些措施可為同類裝置液位儀表的設計或操作提供參考或幫助。

前言

儀表及自動化技術在煉油化工裝置中起著越來越重要的作用,液位測量及控制是自動化技術的重要組成部分。準確可靠的液位測量對裝置的平穩運行及安全生產起著十分重要的作用。本文通過引用四個具體案例即抽余液分餾塔開車引發的爆炸、溶劑回收塔操作不穩定、鍋爐汽包液位控制不穩定、分液罐玻璃板液位計讀數不準確詳細說明了生產過程中假液位對裝置操作帶來的危害,分析了這些假液位產生的原因,并提出了相應的處理措施。

2抽余液分餾塔開車引發的爆炸

2005年3月23日13時20分左右,英國石油公司(BP)在美國得克薩斯州(Texas)煉油廠的異構化裝置發生爆炸事故。爆炸沖擊波摧毀了附近50個大型化學品儲罐,震碎了約1.21km外的居民窗戶玻璃,并造成15名工人死亡,180余人受傷及15億美元以上的經濟損失,這是近20年來,美國發生的#嚴重的工業事故[1~4]。

2.1原因分析

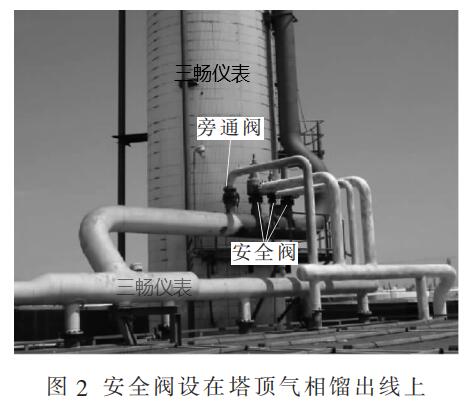

異構化裝置的抽余液分餾塔工藝流程如圖1所示,該塔在檢修完畢后重新開工進料。開車過程中,操作人員用泵將抽余油升壓后送至一臺內徑為3.8m、高度為51.8m的抽余油分餾塔,用于將抽余油分離成輕石腦油和重石腦油組分。由于塔釜出料線上的差壓流量計未進行零點校準,在不斷關小直至完全關閉塔釜出料控制閥后,相關儀表仍顯示塔釜有較大的出料量,因而操作人員誤認為該控制閥內漏嚴重而將其關閉,此時該塔仍在連續進料,但儀表顯示液位不上漲,實際情況是塔內液位不斷上漲,當液體上升至重沸爐氣液兩相返塔口位置時,重沸爐返塔氣體將大量液體攜帶到上層塔板上引發嚴重的霧沫夾帶和液泛,當液體繼續上升至塔頂后則從氣相餾出線上流出。

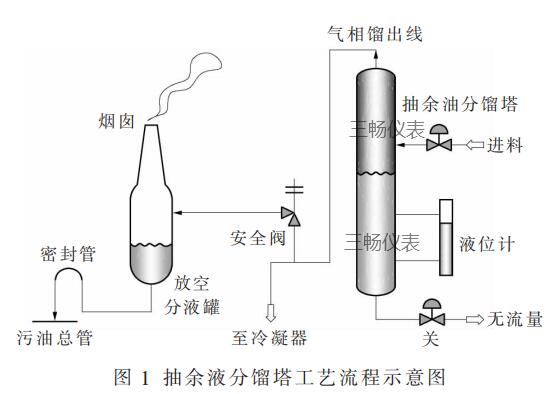

該塔安全閥未設在塔頂封頭上,而是設在了距塔頂以下約45.1m的氣相餾出線低點處(見圖2),大量液體從氣相餾出線垂直向下流動,在安全閥入口處產生了額外的靜壓差,造成該處壓力由144.8kPa迅速上升至441.3kPa,超過安全閥定壓而導致3個并聯的安全閥全部起跳,將氣液混合物泄放至一臺預先設置的放空分液罐中。放空分液罐的作用是對泄放介質進行氣液分離,分出的氣體直接被排至大氣,分出的液體自罐底通過倒U型密封管排至壓力約為20kPa的污油總管中,但這些處于飽和狀態的液體沿密封管向上流動時,因靜壓頭損失而產生部分蒸氣,蒸氣積聚于倒U型密封管頂部形成氣阻,使液體不能通過該密封管自流至污油總管中,而只能積聚于放空分液罐內,由于該罐容積有限,液體很快將其充滿并沿設在其上方的高度為34.4m的煙囪向外溢出,溢出的液體像噴泉一樣向下灑落并蒸發為氣體,形成可燃氣體蒸氣云。該蒸氣云被附近一輛沒有熄火的小型敞蓬載貨卡車發動機引擎的火花點燃而引發了這次大爆炸。

該爆炸是一系列操作和設計失誤造成的,如沒有按規定的操作程序開車、裝滿可燃物品的拖車與放空煙囪相距過近、安全閥安裝位置過低、安全閥放空介質未密閉排放至火炬系統等[1~6],但操作人員被塔釜液位計顯示的虛假液位所蒙蔽是造成該爆炸事故的#主要的原因之一。抽余油分餾塔塔釜選用差壓式液位計測量液位。差壓液位計的工作原理是容器內液位改變時,由液位產生的靜壓差也相應變化[7]。兩者之間的關系為:

△p=p2-p1=ρ·g·H(1)

式中:△p為液位計下取壓口與上取壓口間的差壓值,Pa;p1為液面以上的上取壓口處壓力,Pa;p2為液面以下的下取壓口處壓力,Pa;ρ為被測液體密度,kg/m3;g為重力加速度,在計算時通常取9.81m/s2;H為被測液位高度,m。

在被測液體密度不變的情況下,△p與液位高度H成正比,由測出的靜差壓△p可計算出被測液位高度H。然而被測液體的密度并不是一成不變的,而是隨著進料組成、溫度等條件的變化而變化,在一些情況下密度變化較小,由其產生的誤差不足以影響裝置的正常操作;而在另一些情況下,密度變化較大,由其產生的測量誤差非常顯著而不能將其忽視。例如,某石油液化氣原料的密度對溫度變化敏感,0℃時密度為575kg/m3,而30℃時密度變為535kg/m3,相對變化大于7%[8];又如當全塔霧沫夾帶產生液泛時,由于液相中存在氣泡,氣相密度遠小于液相密度,導致被測液體密度大幅下降。當差壓式液位計以不含氣體的液相密度為基準密度,而實際的氣液混相密度為原液相密度的65%時,液位計顯示液位僅為實際液位的65%。

在開工期間,由于抽余液分餾塔進料密度較設計值低,操作人員開啟了進料預熱器,使塔釜操作溫度進一步提高,溫度升高時,介質密度會進一步下降。由于以上兩種因素的作用,塔釜液體的實際密度僅為設計值的78%左右,從而造成塔釜顯示液位遠低于實際液位。根據式(1),當實際液位位于塔釜液位計的上管嘴之上時,無論塔釜液位多高,在上管嘴和下管嘴之間測量的差壓△p始終保持恒定且為設計值的78%左右,而液位計顯示液位H仍按原設計密度運算得出,故顯示的液位一直保持在滿量程的約78%處不變,這種虛假液位是導致上述事故發生的主要原因之一。

2.2改進措施在開工階段或正常操作階段,應及時通過分析

化驗取得因進料或操作條件改變引起的被測液體密度變化情況,然后通過相應的方法修正液位測量的差壓信號,從而獲得準確的測量液位。

在實際生產過程中,也可采用以下兩種方法對虛假液位或起泡進行有效辨別。

2.2.1在塔釜和塔頂間設置差壓計

正常操作時每層塔板壓降一般不大于0.7kPa,若塔板數為N,則塔釜和塔頂間的壓差一般不大于0.7NkPa。在塔釜和塔頂間設差壓計,如差壓計顯示差壓突然增加到遠大于0.7NkPa且顯示液位長時間不發生變化時,則初步懷疑儀表顯示液位為虛假液位且塔內實際液位已非常高,此時應加大塔釜出料量并同時減少進料量。如經過一段時間后塔釜顯示液位仍無變化,則基本認定顯示液位為假液位,需繼續加大塔釜出料量、減少進料量并降低重沸器熱負荷和回流量,直至液位儀表顯示下降為止。在某烷基化裝置脫丙烷塔開工過程中,該塔儀表失靈導致操作無法正常進行,開工技術專家于是將一塊壓力表安裝在玻璃板液位計上連接管的放空口上,測出塔底部壓力,又從塔頂早已安裝好的壓力表中讀出塔頂部壓力,然后由式(1)計算出塔內實際液位已高出玻璃板液位計頂部12.2m,于是立刻采取加大塔釜出料量、減少進料量的措施,直至液位降至正常液位并#終開車成功[6]。

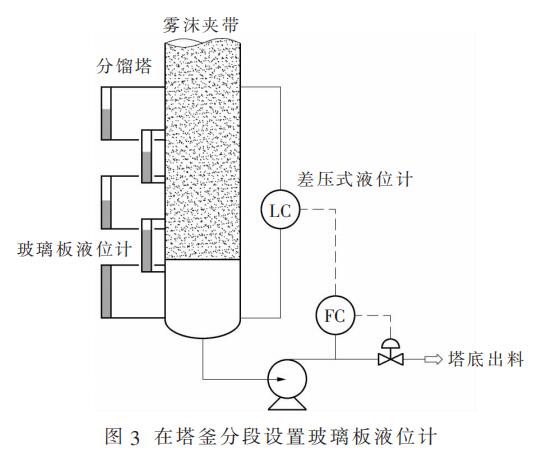

2.2.2在塔釜分段設置玻璃板液位計

如圖3所示,在塔釜分段設置玻璃板液位計可用于判定泡沫是否存在。由于玻璃板液位計內的靜止液體高度較塔內的泡沫液體高度低,如觀察到不同高度且保溫良好的多個液位計均有液位但都不是滿液位的,就證明了該塔已處于嚴重的泡沫狀態,須進行相應處理[9]。

3溶劑回收塔操作不穩定

為提高處理量,某石化廠對其溶劑回收塔進行了改造,改造的主要內容是將單溢流塔板改造為雙溢流塔板。改造完成并開工后,發現塔頂回流罐液位極不穩定且塔頂壓力難以控制,即使將進料量降至額定量的一半,操作狀況也難以改善。當塔底液位上升時,增大塔底重沸器加熱蒸汽量或降低塔頂回流量時又會造成回流罐液位急劇升高,于是又開始降低塔底重沸器加熱蒸汽用量或增大塔頂回流量,這又造成了新一輪的塔底液位上升,使塔難以在穩定狀態下操作[10]。

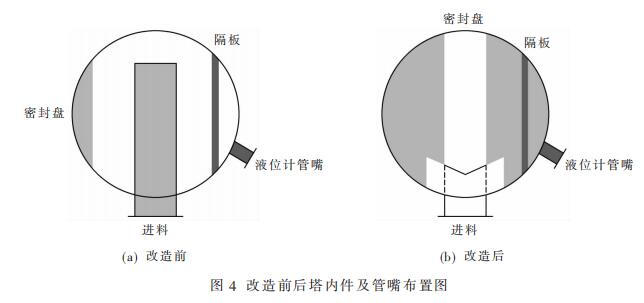

3.1原因分析

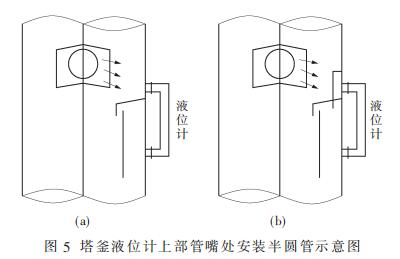

相關技術人員詳細對比了改造前、后工藝和儀表管嘴結構及布置情況后,發現塔釜液位計的安裝位置是造成上述不正常操作的主要原因。如圖4所示,該塔設置了用于將塔釜分為重沸器進料側和產品出料側的隔板。改造前,#底層塔盤降液管及液體密封盤在塔的左側,降液管內液體流入重沸器進料側,重沸器氣液兩相在塔的中間位置返塔,且進料管伸入塔內并與降液板和隔板平行,這種設置使重沸器進料管內液體垂直向下流入塔釜,氣體也以平行于降液板和隔板向上流動,因而對塔釜液位計造成的影響較小,塔釜液位計可基本反映塔釜的實際液位。改造后,塔板由單溢流變為雙溢流,#底層塔盤降液管及液體密封盤、重沸器氣液兩相返塔口均在塔的中間位置,重沸器氣液兩相返塔口不再伸入塔內而與塔壁平齊,并在該返塔口處設置防沖擋板,但這種設置使重沸器上升氣體與#底層塔盤下降液體逆流接觸,造成氣體中攜帶大量液體,這種氣液兩相物料直接對著塔釜液位計的上部管嘴,導致大量液體通過上部管嘴進入塔釜液位計中[見圖5(a)],造成塔釜液位計所測液位為虛假液位且呈鋸齒狀波動,進而引起重沸蒸汽量、塔頂回流量及回流罐液位的波動,使裝置難以平穩操作[10]。

3.2改正措施

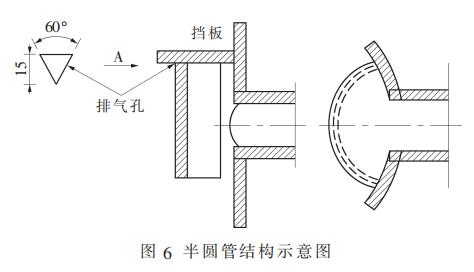

塔釜隔板上面的蓋板主要用來防止來自#底層塔盤的液體流入塔釜隔板右側即產品側。在蓋板下方設置新的儀表管嘴是一種有效的改造方案,然而,該方案需在塔體上新增開口,需要的手續繁多且施工強度大,特別是開口部位需要焊后熱處理(PWHT)時更是如此。在塔釜液位計的上部管嘴處設置半圓管防沖擋板是一種簡單、有效的處理方法。如圖5(b)所示,該半圓管可固定在隔板上面的蓋板上,用以阻止重沸器氣液兩相返塔介質通過上部管嘴進入液位計中,使液位計顯示塔釜真實液位。

在半圓管上部需設置排氣孔。排氣孔可設在半圓管的側壁也可設在頂部擋板處,以盡量降低液體通過該孔流入液位計中為選擇依據。當在側壁開孔時,其結構示意圖如圖6所示[11]。

按上述方法改造后,在額定進料條件下塔的操作平穩,產品質量合格,取得了滿意的效果。

4鍋爐汽包液位控制不穩定

鍋爐汽包的主要作用是進行汽水分離和蒸汽凈化,蓄存鍋爐給水并構成水循環回路。其工作溫度和壓力可分別高達540℃和25MPa,一旦發生爆炸事故將造成嚴重后果,故應高度重視鍋爐汽包的安全運行和操作。汽包液位是一個極為重要的操作參數,必須將其控制在一定的范圍內并保持穩定,否則,當液位過高時,蒸汽攜帶水滴會損壞過熱器管束、汽輪機葉片和其他設備;當液位過低時,會造成鍋爐水循環的破壞,容易使水全部汽化燒壞鍋爐甚至發生爆炸。汽包液位波動還會影響汽包連續排污系統,#終使蒸汽品質惡化。因此,正確測量并控制汽包液位對確保安全、穩定生產具有重要意義[12~20]。

4.1原因分析

某鍋爐汽包采用由鍋爐給水量控制汽包液位的單沖量液位調節系統,由于在生產過程中常常存在蒸汽負荷波動等干擾,這些干擾不但會打破汽包內的平衡狀態,還會常常造成虛假液位,給控制帶來困難。如當蒸汽負荷(蒸汽出料量)增加時,汽包液位本應下降,但由于汽包壓力下降,引起水的沸騰加劇,液面以下汽泡量急劇增加,這些汽泡的體積比水的體積大許多倍,結果造成汽包內水發生“腫脹(swell)”現象造成液位升高,但這種升高的液位不代表汽包內儲液量的真實情況,所以稱其為虛假液位,此時調節器會錯誤地認為液位測量值升高,從而關小鍋爐給水調節閥,減小鍋爐給水量,當氣泡自液面以下升至水、汽界面后很快就會破裂,導致汽包液位快速下降,即使調節器將大量冷的鍋爐水加入到汽包內,由于滯后作用,此時汽包液位不但不上升,反而因水溫下降、水面以下氣泡快速破滅又進一步下降,直至降到液位危險區,造成事故。可見,僅在汽包上設置單沖量液位調節系統,不能克服以上假液位的影響。

4.2改正措施

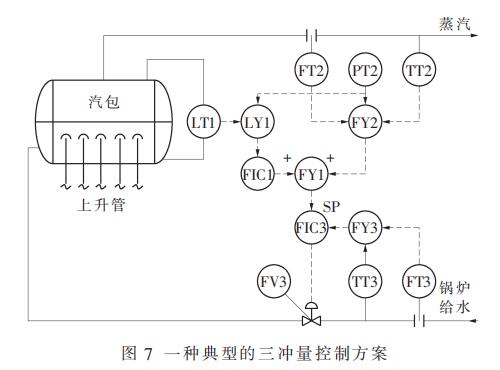

采用圖7所示的三沖量前饋-串級反饋控制方案可有效地解決上述“假液位”引發的控制問題[12]。

在三沖量控制系統中,主要沖量是汽包液位,輔助沖量是蒸汽負荷和鍋爐給水量。汽包液位是反映鍋爐汽包工作狀態并保證鍋爐安全操作的主要工藝指標;蒸汽流量作為前饋信號引入,可降低蒸汽流量擾動對汽包液位的影響,并有效地克服由于假液位現象引起的控制系統誤動作;鍋爐給水量引入的目的是克服給水自身的擾動對汽包液位的影響。在圖7中,主調節器LIC1作用方式為反作用,副調節器FIC3作用方式為正作用,給水調節閥FV3選用氣動調節閥,氣動執行機構選擇氣關式。其具體控制過程是:液位控制器LIC1與流量控制器FIC3構成串級調節系統。當汽包液位由于擾動升高時,LIC1的輸入為液位測量值與給定值的差值,即LIC1的輸入增加,因LIC1的反作用,它的輸出下降并進入加法運算器FY1。FY1輸出由主調節器LIC1的輸出與經FY2進行溫度、壓力補償計算出的流量變送器FT2的輸出來確定,在蒸汽流量比較穩定的情況下,FT2或FY2的輸出基本不變,則加法器FY1的輸出減小,由于FY1輸出值作為給水流量的給定值,而副調節器FIC3的輸入為給水流量的測量值與給定值之差,在給水流量測量值比較穩定的情況下,副調節器的輸入增加,由于作用方式為正作用,其輸出相應增加,調節閥FV3為氣關式,閥開度相應減小,鍋爐給水量減少,汽包液位下降,直至回到設定值上達到新的平衡。當蒸汽負荷突然增加,出現了虛假的上升液位時,液位測量值增加,LIC1的輸入增加,輸出值減小,而相應的流量變送器FT2輸出值增加,由于蒸汽負荷作為前饋量,可保證FY1的輸出增加,使副調節器FIC3輸入減小,因FIC3作用方式為正作用,FIC3輸出下降,因此調節閥FV3開度增加,給水流量增加,從而使水、蒸汽保持平衡,使汽包操作不受虛假液位的影響[12~14]。

在該控制系統中,蒸汽流量作為前饋補償信號,其測量的準確性關系到控制方案的控制品質,因此應選用合適的數學模型,實施溫度、壓力補償以保證測量數據的準確。另外,由于溫度對鍋爐給水的密度影響較大,如水的溫度從0℃升至300℃時,其密度從1000kg/m3降至712kg/m3,由此可產生15%以上的測量誤差,因此,如鍋爐補水的溫度變化較大時,其流量也應進行溫度補償[12~18]。

5分液罐玻璃板液位計讀數不準確

某油田伴生氣凝液回收裝置將油田伴生氣進行淺冷后送入一臺立式分液罐進行氣液分離。裝置投產后發現分液罐上的玻璃板液位計液位顯示不準確,不利于裝置平穩運行和安全生產,迫切需要

進行解決。

5.1原因分析

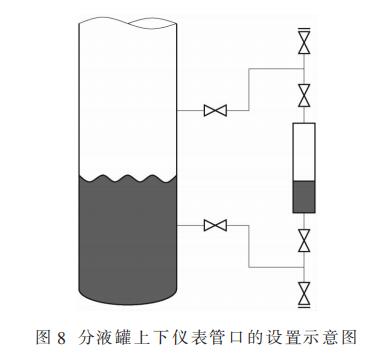

該分液罐上下儀表管口的設置如圖8所示。

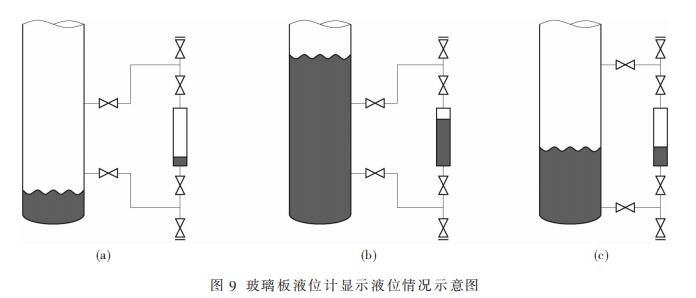

由圖8可見,分液罐上下儀表管口之間的距離小于玻璃板液位計的測量量程。當分液罐液位下降至下儀表管口之下時,玻璃板內的液體無法克服下部連接管線的高度差流入至分液罐中,只能被完全隔離在玻璃板液位計中,此時玻璃板液位計中的液位不再與分液罐的實際液位有任何關系,即使分液罐的實際液位接近于0,其所顯示虛假液位也保持不變,且讀數較實際值高[20],如圖9(a)所示。

當分液罐液位不斷上升,直至升至上儀表管口之上時,玻璃板內的氣體被分液罐內的液體完全隔離在玻璃板液位計中。分液罐的液位繼續上升時,也只能將玻璃板液位計內的氣體進行壓縮而不能使其消失,這種結果造成玻璃板液位計顯示液位小

于實際液位,如圖9(b)所示。

5.2改正措施

如圖9(c)所示,改正措施是將分液罐上下儀表管口重新開口,使其之間的距離大于所需的測量范圍,且上部連通管必須與上部密度較小的氣體連通,下部連通管必須與下部密度較大的液體連通,在兩種介質之間沒有其他介質。連接管盡量短而直,盡量避免使用過多的彎頭等管件[20,21]。

按圖9(c)所示方式進行改造后,液位計液位顯示正常。

6結語

正確的液位儀表設計需要多專業共同努力,如管道安裝專業應注意儀表管口方位是否合理和操作是否方便,設備專業應注意儀表管口與焊縫間距是否滿足要求,特別是工藝專業應提出準確的工藝操作條件及影響液位穩定的潛在擾動因素、液位變化對后續工藝過程的影響等,儀表專業根據工藝條件選擇#適宜的儀表及控制方法,使其充分發揮作用。在操作過程中,操作人員也應同時具有儀表和工藝方面的相關知識,具有通過各種現象判斷出假液位并進行快速、有效處理的能力。

本文通過對4個具體案例進行描述和分析,詳細地說明了假液位產生的原因及其對裝置操作帶來的危害,并提出了相應的處理措施,如在設計時要求玻璃板液位計或差壓式液位計上部連通管必須與上部密度較小的介質連通,下部連通管必須與下部密度較大的介質連通;在操作時應及時通過分析化驗得到被測液體密度變化情況,然后通過相應的方法修正差壓液位計差壓信號等。這些措施可為同類裝置液位儀表的設計或操作提供參考或有益的幫助。

關注我們 實現共贏

關注我們 實現共贏