摘要:核電廠正常過程自動控制需要對電廠關鍵工藝參數進行精que測量,其中流量參數參 與了多個重要工藝系統的參數計算和顯示, 流量測量的準確性對工藝系統的狀態診斷的準確性至關重要。 在核電廠建設及調試階段發現的實際參數與設計不符和選型安裝不合 理等問題。 通過對這些問題研究,采取針對性的解決措施,提高了流量測量的準確性,從而保證了電廠的儀控設備安全及可靠運行,取得了巨大的經濟效益和社會效益。

隨著現代大型工業生產自動化不斷興起和過 程控制要求的日益復雜,對現場設備安全及穩定輸 出要求越來越高,流量測量是生產過程監視和控制的重要參數,常用于表征被測對象的出力,重要壓 力容器液位調節的前饋變量,以及密封裝置泄漏量的監測等[1]。 常規的流量測量方法有:孔板、噴嘴及文 丘里管等。 重復性和趨勢穩定性是流量測量的目標。

電站的流量測量方式多種多樣, 用途廣泛,主要是監測泵的出力情況;工藝系統流量分配,如冷卻水系統流量監測用于不同用戶的流量分配調節;參數調節,如上充、下泄流量是用于一回路冷卻劑 體積的控制,同樣主給水流量及主蒸汽流量則用于 蒸汽發生器的液位控制等。

參與調節和表征出力的流量測量的一次元件 (節流裝置)的精度要求不低于 2%,基本上全部采 用標準孔板測量。 一些重要的密封裝置的泄漏量,如 主冷卻劑泵的密封軸瓦的泄漏量檢測等,需要檢測的是變化趨勢,測量方式則兼顧兩相流類流體介質。調試過程中,發現一些原設計的流量測量存在 一定問題,主要集中在安全系統和重要用戶冷卻水流量測量系統。 通過與設計方人員的共同探討、分 析和試驗驗證,進行局部參數調整和一次元件的替換等處理,滿足工藝系統要求。

1 主要問題

在流量測量發現的主要問題有: 設計問題,主 要集中在孔板計算錯誤導致量程不足;根閥選型和 安裝不合理造成取壓管口斷裂;角接取壓存在堵塞的測量隱患;測量孔板安裝位置不合理導致測量不準以及管道振動對穩定測量的影響幾個方面。

1.1 設計問題

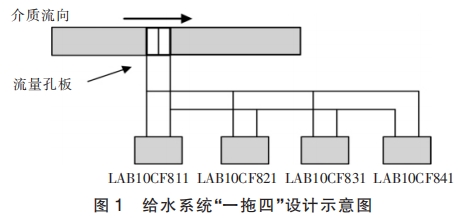

電站給水流量測量(KKS 編碼為 LAB10/20/30/40CF811/821/831/841)采用“一拖四”的設計,如圖 1所示,即一套孔板通過儀表測量管道連接了 4 臺流量變送器。 這樣的設計方式弊端較多,shou先,儀表管 任何一處發生堵塞、 泄漏等故障, 直接導致其它 3 臺流量變送器無法正常工作;其次,變送器正常運行時, 有一臺流量變送器的平衡閥發生內漏問題, 必然會引起同一管線安裝的另外 3 臺流量計也無 法正常工作,從而導致相關保護動作。 同時,這種設 計也給儀表的正常校驗、維護和故障處理帶來極大風險。 而且,這樣的設計方式只實現了儀表信號的 冗余, 并沒有真正實現流量測量通道的冗余和隔 離,應改成 4 個好立的流量測量回路。

1.2 根閥選型和安裝不合理

現場調試發現安全殼噴淋變送器根閥與工藝 管道連接管被拉斷。 由于根閥設計布置的原則是盡量靠近被測介質流過的管段取壓口或被測介質冷 凝罐壁的取壓口, 確保儀表測量管線破裂后的隔 離,電站的根閥安裝遵循這一原則。 現場大量采用俄羅斯供貨的根閥有 3 種,重量分別為 11.8 kg,8.6 kg 和 6.3 kg,閥門本身相對脈沖 管線較重,現場安裝都用支架進行固定。 因根閥與工藝管道的連接管道較短,工藝管道運行時振動造 成脈沖管道疲勞而斷裂,后采用在根閥和工藝管道 之間用膨脹彎管道連接,對于根閥較輕的取消固定 支架。

1.3 環室取壓存在的隱患

在用角接取壓法測量含硼介質的流量時,因儀 表根閥、儀表管、閥組和變送器工作環境溫度是常溫,在含硼水進入測量系統后由于溫度低于硼結晶 溫度,必然造成硼的析出并產生結晶,引起儀表根 閥、儀表管與閥組的堵塞,影響流量的測量。 此外, 部分安全系統停運后, 安裝孔板的管段未充滿介 質,在對其檢修時,勢必會造成孔板處硼晶體析出,影響環室狹縫的取壓阻尼。 用于“三廢”系統的部分流量測量系統,因測量 介質含有雜質,當其進入流量測量系統很容易造成儀表測量管道及閥門的堵塞,造成流量系統無法正常工作。

1.4 安全系統流量測量的主要問題

安全系統流量問題主要有 3 個方面: (1)設計量程錯誤,產生大量的驗證工作和相 應的設計變更。 儀控主要是負責變送器的調整,包括差壓值調整,或變送器更換采購,以及重新設計所需配合的計算和驗證工作。

(2)工藝管線振動和循環管線孔板位置安裝不 合適,定期試驗期間,循環試驗管線內介質發生汽 化,引起測量波動和不穩定,導致定期試驗不合格。 解決辦法主要是從工藝設備和管線著手改善。

(3)現場調試發現中壓安注和安全殼噴淋等流量波動大。 起初分析為內部壓頭波動較大,故將所 對應的變送器阻尼時間(Damping time)在 1~5 s 的范圍內進行調整試驗,通過試驗仍無法消除流量的 上下波動。 多次查找后,對中壓安注和安全殼噴淋系統管線進行測振試驗時,確認流量波動大的根本原因是管線振動大造成的,而且是管道振動越強烈 流量波動越大。 解決流量波動大的根本辦法是根治 管線的劇烈振動問題,從而為流量測量創造一個正常的工作環境,這也是用孔板作為標準節流裝置測量流量的基本技術要求。

1.5 小流量切除

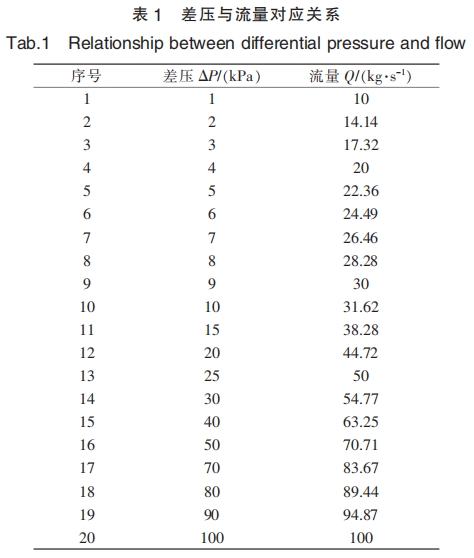

標準孔板和變送器組成的流量測量系統,是通過流體介質流過標準孔板在孔板前后產生的差壓, 并且變送器開方后顯示相應的流量值。 理論上流體停止流動孔板前后差壓為 0,流量顯示為 0,但由于孔板安裝及工藝等原因,流體停止流動孔板前后也 會產生微小的差壓,而由于變送器的輸出和差壓成 平方根關系,尤其是在小差壓低流量量程段,微小 的差壓就會引起很大的流量波動,這是由于開方特 性決定的。 舉例說明差壓與流量在量程低段的對應 關系,如表 1 所示。

孔板差壓量程為 0~100 kPa, 對應流量量程為0~100 kg/s。 當系統停運時在孔板前后產生 1 kPa 的 微小差壓,由于差壓與流量成開方關系,差壓 1/100開方后是流量的 1/10, 即 1 kPa 的微小差壓對應的 流量是 10 kg/s。 為了克服小差壓對流量測量的影 響,利用智能變送器內置的小流量切除功能。 由于流量測量趨勢的重要性和流量顯示的準確范圍在30%~70%之間,調試時根據現場實際情況,對流量 變送器設置小于 10%的小信號切除。

2 解決辦法

2.1 管道振動

管道振動的主要原因是由于泵、管道、閥門等 都安裝在狹小的房間內,加上工藝管道設計布置不 合理,彎頭、閥門等節流件較多,以及支吊架設計不 合理造成的。 避免振動影響的辦法是合理布置工藝 管道,減少彎頭,增加直管段的距離。 但對于已建電廠顯然比較困難,因此是逐步改造的過程。

2.2 管線節流裝置

噴淋泵定期試驗流量循環期間, 由于流量低、 波動大多次試驗不成功。 其根本原因是在部分泵, 如應急補水和安全殼噴淋泵的小流量循環管線,在 測量孔板前受節流設備的影響,在定期試驗中因介 質汽化造成小流量和雷諾數變化,從而導致測量波 動[2]。 解決的辦法是移動測量孔板增加節流級數,提 高流量的穩定性。

2.3 環室取壓測量

解決環室取壓測量存在問題的方法是改變設 計,即改變取壓方式[3]。 但對于已建電站,會引起大 量的設計變更,并需要試驗驗證,此方法顯然是不 切實際的。 鑒于存在的測量問題,可以采用濕吹掃 的辦法,即在工藝管線退出運行前,對安裝孔板管 線段立即進行吹掃。 具體過程:在管線的介質剛斷 流不久,用除鹽水向節流件對象連續沖洗,使有腐 蝕性、粘稠性、結晶性、熔融性及沉淀性等介質不停 留在孔板環室內部以及儀表測量部件中,達到保護儀表和節流裝置的目的。 預防性維修期間,當在孔板對空后立即實施濕 態吹掃和預防性濕態吹掃,是降低常溫布置的含硼 管線測量孔板堵塞風險#有效的辦法。

3 其它測量方式的經驗數據

關于風量和飽和蒸汽流量測量還有一些經驗數據可以借鑒,如皮托管測量暖通(HVAC)系統風 量測量,風量 60000 m3/h,管內壓力 100 kPa 下,對應 節流差壓一般在 1.5 kPa 以內。 主蒸汽流量為飽和蒸 汽,對應 6.27 mPa,278 ℃,1600 t/h 的差壓為100 kPa左右,與風量測量相差很大。 在介質成分比較復雜的流體中,如“三廢”系統包含來自地坑的廢棄介質, 含固體泥砂介質等,測 量裝置可選擇用電磁流量計,即使這樣,表計也無法穩定工作。 利用設備固有的節流裝置,通過變工況下的參 數標定,獲得節流壓力和流量的對應關系,如在電站中主蒸汽流量測量,是一種很好的工程案例。 此外,冷凍機冷卻水流量測量還采用了超聲 波測量方式,該測量方現場無法標定,流量信號 參與冷凍機保護只能依靠其穩定性和重復性好的特點。

4 結語

流量測量孔板安裝管線的振動問題和環室角 接取壓是目前核電廠流量測量的#大問題,其中振 動問題對流量測量準確性的影響是變化的。 通過改善管線的布置,降低振動,可以提高準確度。 通過本文對上述這些問題研究,采取針對性的解決措施,大大提高了流量測量的準確性,從而保證了電廠的儀控設備安全及可靠運行,取得了巨大 的經濟效益和社會效益。 同時,流量的精que測量,一 方面可以為操作員提供可靠的工藝參數指示,減少系統誤動作;另一方面可以提供電站運行的持續續航能力,減少人力、設備的投資,取得了巨大的經濟效益。 同時上述改進措施也可以用于其他同類型流量測量儀表的修正和改良, 可以做到良好實踐,也取得了巨大的社會效益。

關注我們 實現共贏

關注我們 實現共贏