摘要:煤制合成氨工藝中關于凈化氣中CO脫除一般選擇低溫液氮洗技術,但低溫液氮洗工藝工作條件苛刻,對工藝操作、設備維護要求較高,本文就我公司差壓變送器出現的問題及正常維護相關工作進行分享。

寧夏和寧化學有限公司一期項目是以煤為原料,年產40萬噸合成氨、20萬噸甲醇、70萬噸尿素項目,其中氨合成氣精制工序采用杭州中泰深冷技術股份有限公司設計制造的低溫差壓變送器,用于脫除CO、Ar、CH4等雜質,使出口氨合成氣中的CO+CO2含量小于16mg/Nm3、H2/N2達到3∶1,以滿足氨合成工藝要求,我公司差壓變送器自2014年開車以來出現了各類問題,現就幾個突出問題進行分享。

1液氮洗工藝簡述

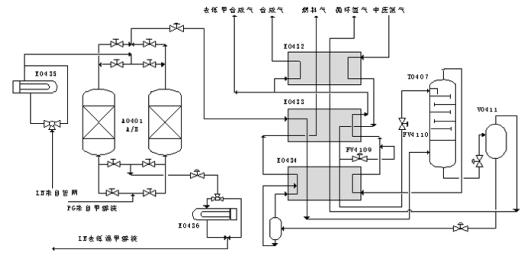

差壓變送器由分子篩、三臺板翅式換熱器、氮洗塔、氫氣分離罐等設備構成,工藝流程圖見圖1。分子篩吸附低溫甲醇洗凈化氣中CO2、CH3OH等極性分子,使出口工藝氣中CO2≤2mg/Nm3,通過三臺板翅式換熱器冷卻后進入氮洗塔,在-190℃的低溫環境下,利用氫氣與CO、CH4、Ar的沸點不同,以近似于多組分精餾的形式將CO、CH4、Ar從氣相中溶解到液氮中,達到合成氣中CO+CO2含量小于16mg/Nm3的要求,同時通過洗滌氮、粗配氮、精配氮三種方式將合成氣中H2與N2比例調節至3∶1。

2差壓變送器主要存在的問題

2.1分子篩程控閥故障

我公司分子篩采用上海環球公司生產的5A分子篩,運行周期為20.46h,運行五年效果基本穩定。分子篩程控閥屬于重要常用閥門,采用上海宏盛軌道球閥,因分子篩系統程控閥未定期進行維護保養,2017年10月,分子篩B套復熱氮氣入口程控閥KV4106內漏,-56℃低溫氫氣串入常溫氮氣管道,管道測量#低溫度達到了-18℃,因存在“氫脆”管道破裂風險,合成氨系統被迫停車2天檢修,造成極大的經濟損失。

2.2冷箱堵塞

我公司冷箱內采用板翅式鋁制換熱器,換熱效果好,但換熱翅片通道小,操作維護不當易造成堵塞,曾經出現過兩次換熱器堵塞停車事故。2015年3月20日低溫甲醇洗熱再生塔冷凝系統壓差逐漸升高,系統復熱頻繁(#高達到1~2d/次);4月9日

差壓變送器板式換熱器前、后壓差由40kPa逐漸開始上升;4月21日其前、后壓差達到400kPa,系統無法維持負荷,液氮洗停車復熱處理;4月24日拆除原料氣進冷箱第二道過濾器時發現大量白色結晶物質堵塞,該白色結晶物質在常溫下自然分解,后經分析為銨鹽(碳酸銨、碳酸氫銨)。利用中壓氮氣反吹冷箱板式換熱器,吹出大量含氨氣體,冷箱整體吹掃復熱至0℃以上,恢復開車后運行正常。

2015年5月25日系統大幅波動,熱再生塔冷凝系統氨冷器復熱頻繁,氣量穩定后冷箱板式換熱器壓差由45kPa上升至78kPa;6月2日分析熱再生塔冷凝系統甲醇中氨含量在1%,將分離罐內含氨甲醇排至污甲醇地下槽,同時要求變換增加洗滌塔洗滌水量;6月5日板式換熱器壓差上升至280kPa,系統停車檢修;6月6日分析冷箱原料氣吹出氣體,其中NH3含量為1.81%、CO2含量為271mg/Nm3,連續吹掃16h后,分析氣體中氨含量為100mg/Nm3,CO2含量為3mg/Nm3,系統恢復開車后運行正常。

后續停車檢修時發現變換洗滌塔塔盤基本損壞,無法起到洗滌氨的作用,印證大量氨帶入系統是造成液氮洗冷箱板式換熱器堵塞的原因。

2.3板翅式換熱器泄漏

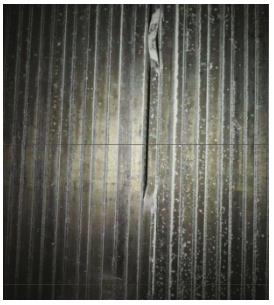

經過幾年的運行經驗,冷箱所采用的板翅式鋁合金換熱器換熱效率較好,冷箱一直處于冷量富裕的狀態,但因各種原因,我公司板換出現過三次泄漏,對裝置正常運行造成了極大的影響。2014年原始開車以來,冷箱下部東西側長期存在掛霜現象(東側較為明顯、西側僅冬季出現),由于漏量沒有擴展觀察運行。2018年5月,因外網電網晃電全系統跳車,冷箱恢復導入原料氣過程中,冷箱殼體壓力由0.082kPa突然上漲至1kPa(超量程),氫氣分離罐壓力由正常1.1MPa上漲至1.3MPa安全閥起跳;現場發現冷箱底板及頂部呼吸閥外噴珠光砂,冷箱中下部殼體開始掛霜。停車扒砂檢查發現2#原料氣冷卻器E0434循環氫通道及中壓氮氣翅片裂開(見圖2),當時采取外部補焊方式修復(見圖3),開車后運行正常,本次冷箱檢修耗時約12天。

2019年1月,全系統停車,冷箱減負荷過程中冷箱殼體壓力由0.076kPa突然上漲至1kPa(超量程),氫氣分離罐壓力由正常1.1MPa上漲至1.3MPa安全閥起跳;現場發現冷箱底板及頂

部呼吸閥外噴珠光砂,冷箱中下部殼體開始掛霜。停車扒砂檢查2#原料氣冷卻器E0434再次出現泄漏,中壓氮氣、循環氫、原料氣、合成氣、燃料氣5個通道翅片均不同程度裂開(見圖4),且2018年5月外部補焊裂紋也再度裂開(見圖5),此次采取割除換熱器封頭、將泄漏翅片通道封堵的方式進行消缺,開車后運行正常,本次冷箱檢修耗時約18天。

2019年5月,全系統停車大修,停車過程未發現問題,但扒砂后檢查2#原料氣冷卻器E0434,發現換熱翅片又出現新的裂紋,更換新設備后開車運行正常。

3差壓變送器維護

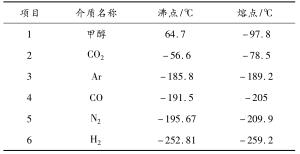

3.1嚴格控制氣體指標液氮洗屬于深冷裝置,#低點溫度可達-198℃,堵塞一般都是高沸點介質冰凍所致(見表1),若發生堵塞只能通過氮氣復熱方能解決問題,但會造成較大的經濟損失。

正常生產過程中,操作人員應重點監控原料氣內CO2、CH3OH含量及1#、2#原料氣換熱器前后壓差。一般來說,控制進入分子篩前原料氣中CO2含量應小于10mg/Nm3,CH3OH含量應小于25mg/Nm3,分子篩出口CO2含量應小于2mg/Nm3,CH3OH應全部被分子篩吸附,故分子篩吸附效果監測應定期進行,當分子篩進入解析后期時取樣再生氮氣中CO2及CH3OH含量,可有效監測分子篩吸附、再生效果。

冷箱開車過程中,需重點監測置換氮氣中CO2及露點數據,一般來說,須在冷箱進出五種物料通道選取合適排放點進行取樣分析,當置換氣中氮氣純度≥99.5%,露點<-50℃時,方可進行冷箱氮氣冷卻積液工作。

冷箱緊急停車保冷保壓過程中,須特別注意未經過分子篩吸附的原料氣反串至冷箱內,我司曾出現過一次未及時關閉界區手閥原料氣反串至冷箱內凍堵的事故,故緊急停車時需立即關閉兩股合成氣去管網手閥,避免調節閥、止逆閥失效氣體反串造成的凍堵事故。

3.2開停車及正常運行速率控制

冷箱板翅式換熱器設計緊湊,隔板、翅片較普通換熱材料薄故傳熱效率極高,但存在易損及不易修復的特點,故在開停車及正常運行過程中更應注意速率的控制。開停車過程中,應嚴格控制制冷、復熱速率,一般來說溫升溫降速率不應超過15℃/h,同時應特別關注換熱器端面溫差,原則上不大于50℃,但一般控制在10℃左右。另外,加減負荷方面一般按照不高于20000Nm3/h的要求,雖然不利于能耗的控制,但對換熱器的保護益處較大。

另外,根據幾年的運行經驗,原設計要求的原料氣溫度低聯鎖、原料氣流量低聯鎖、燃料氣溫度低聯鎖等在實際運用中達不到應有的保護效果,反而會引起不必要的聯鎖動作風險,我司通過運行情況及相關數據分析,將原料氣溫度低聯鎖由原來的-56℃改為0℃,原料氣流量聯鎖取消,燃料氣溫度低聯鎖由原來的5℃改為-5℃,在保證裝置安全可控的前提下也適應北方氣候的特點。

3.3冷箱冷量平衡

液氮洗冷箱利用氮氣節流制冷、板翅式換熱器回收冷量等方式進行冷量的提供、平衡,故在正常操作中應注意控制各股物流的冷量平衡。冷箱內可視為絕熱操作過程,主要調整手段為控制各物流量:通過出E0432合成氣調節閥分配出E0433去低甲合成氣及出E0432去氨合成合成氣流量,控制板換端面溫差及出冷箱合成氣溫度,#大限度保證冷量回收利用;通過燃料氣放空閥調節閥控制燃料氣量,進而影響進入冷箱中壓氮氣量,保證進出冷箱內冷量平衡;一般來說冷箱設計富裕量在120~130%,故有少部分富裕冷量需通過氫氣分離罐底部導淋排出,建議有條件裝置可利用此部分冷量作為冷卻介質使用,如寧夏石化液氮洗冷量回收改造效果就比較明顯。

3.4分子篩程控閥定期維護

我司分子篩程控閥采用國產軌道式球閥,2017年出現過閥門內漏現象后,加大了對分子篩系列閥門的管控力度:一是各購買一個備閥以備不時之需;二是將原空心球改造為實心球,延長使用壽命;三是年度大修將程控閥下線檢查。通過上述三個方式,裝置再未出現過因閥門故障造成的停車減產事故。

4結語

我公司差壓變送器為瀘天化集團shou套液氮洗精制氨合成氣裝置,在運行過程中出現諸多異常工況,經過各級生產技術管理人員對工藝原理和工藝流程深入研究認真總結,解決難題數個,差壓變送器達到穩定運行,氨合成停車次數大幅降低,公司的經濟效益得到根本保障。

注明,三暢儀表文章均為原創,轉載請標明本文地址

部呼吸閥外噴珠光砂,冷箱中下部殼體開始掛霜。停車扒砂檢查2#原料氣冷卻器E0434再次出現泄漏,中壓氮氣、循環氫、原料氣、合成氣、燃料氣5個通道翅片均不同程度裂開(見圖4),且2018年5月外部補焊裂紋也再度裂開(見圖5),此次采取割除換熱器封頭、將泄漏翅片通道封堵的方式進行消缺,開車后運行正常,本次冷箱檢修耗時約18天。

部呼吸閥外噴珠光砂,冷箱中下部殼體開始掛霜。停車扒砂檢查2#原料氣冷卻器E0434再次出現泄漏,中壓氮氣、循環氫、原料氣、合成氣、燃料氣5個通道翅片均不同程度裂開(見圖4),且2018年5月外部補焊裂紋也再度裂開(見圖5),此次采取割除換熱器封頭、將泄漏翅片通道封堵的方式進行消缺,開車后運行正常,本次冷箱檢修耗時約18天。